Jakość zasilania w zakładzie przemysłowym bezpośrednio wpływa na bezpieczeństwo, wydajność i koszty produkcji. Nawet drobne zakłócenia mogą prowadzić do awarii maszyn i strat finansowych. Sprawdź, jak krok po kroku przeprowadzić skuteczną analizę jakości zasilania i zadbać o niezawodność procesów w Twojej firmie.

Spis treści

- Etap wstępny – zbieranie informacji i planowanie analizy

- Narzędzia i urządzenia do analizy jakości zasilania

- Przeprowadzanie pomiarów i analiza wyników

- Najczęstsze problemy z jakością zasilania i ich skutki dla zakładu

- Jak często przeprowadzać analizę i jakie są najlepsze praktyki?

- Podsumowanie – inwestycja, która się zwraca

Etap wstępny – zbieranie informacji i planowanie analizy

Pierwszym etapem prawidłowo przeprowadzonej analizy jakości zasilania jest kompleksowe przygotowanie oraz zebranie istotnych informacji dotyczących infrastruktury elektroenergetycznej zakładu. Co jest ważne na tym etapie?

- Analiza dokumentacji technicznej – przegląd schematów elektrycznych, historii eksploatacji instalacji oraz dokumentacji technicznej maszyn stanowi podstawowe źródło wiedzy o architekturze systemu.

- Identyfikacja kluczowych obciążeń – polega na wskazaniu maszyn i linii produkcyjnych, które mają największe znaczenie dla działania firmy, co ułatwia właściwe wytypowanie punktów pomiarowych.

- Rozmowa z personelem – konsultacje z pracownikami działu utrzymania ruchu oraz operatorami maszyn umożliwiają identyfikację nietypowych zachowań urządzeń, które mogą wskazywać na problemy z zasilaniem.

- Wyznaczenie punktów pomiarowych – na podstawie zebranych danych należy wybrać strategiczne miejsca w instalacji, takie jak główne rozdzielnice, punkty zasilania najważniejszych odbiorników czy obszary, w których wcześniej występowały awarie.

Narzędzia i urządzenia do analizy jakości zasilania

Do realizacji rzetelnej analizy niezbędne jest zastosowanie specjalistycznych narzędzi pomiarowych. Są to m.in.:

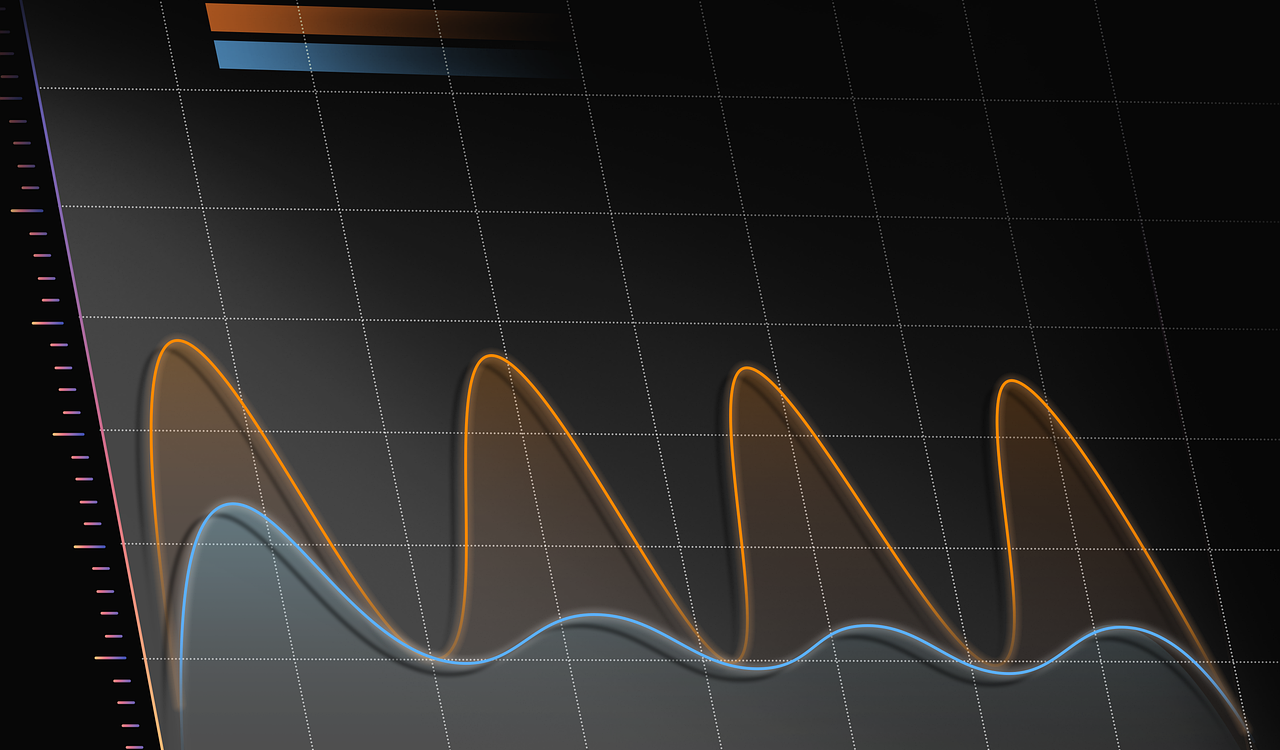

- Analizatory jakości zasilania – zaawansowane urządzenia umożliwiające rejestrację szerokiego spektrum parametrów, takich jak napięcie, prąd, harmoniczne, zapady i przepięcia, asymetria napięcia oraz migotanie światła.

- Oprogramowanie do analizy – dedykowane aplikacje pozwalają na interpretację danych, wizualizację wyników oraz generowanie szczegółowych raportów.

- Właściwy dobór narzędzi pomiarowych powinien być dostosowany do specyfiki zakładu oraz charakteru analizowanych problemów.

Przeprowadzanie pomiarów i analiza wyników

Po opracowaniu planu oraz doborze narzędzi pomiarowych należy przystąpić do realizacji pomiarów. Zaleca się, aby okres rejestracji parametrów obejmował pełny cykl pracy zakładu, w tym rozruchy, zmiany obciążenia oraz okresy minimalnej aktywności. Standardowy czas pomiarów wynosi minimum 7 dni.

Interpretacja uzyskanych wyników powinna być przeprowadzona w odniesieniu do obowiązujących norm, w szczególności PN-EN 50160, która definiuje dopuszczalne odchylenia parametrów napięcia w publicznych sieciach elektroenergetycznych. Każde przekroczenie wartości granicznych wymaga identyfikacji źródła problemu oraz wdrożenia działań korygujących. Profesjonalna analiza jakości zasilania umożliwia precyzyjne określenie, czy przyczyna zakłóceń leży po stronie dostawcy energii, czy w obrębie instalacji wewnętrznej zakładu.

Najczęstsze problemy z jakością zasilania i ich skutki dla zakładu

Zakłócenia w sieci elektroenergetycznej stanowią istotne zagrożenie dla niezawodności infrastruktury przemysłowej. Zrozumienie ich charakterystyki pozwala na właściwą ocenę ryzyka operacyjnego. Do najczęściej występujących problemów należą –

- Zaburzenia harmoniczne – generowane przez odbiorniki nieliniowe, prowadzą do przegrzewania przewodów i transformatorów, zwiększają straty energii oraz mogą zakłócać pracę urządzeń sterujących.

- Zapady i przepięcia napięcia – krótkotrwałe zmiany wartości napięcia mogą powodować resetowanie sterowników PLC, przestoje produkcyjne lub trwałe uszkodzenia elektroniki.

- Asymetria napięcia – nierównomierne obciążenie faz skutkuje nieefektywną pracą silników trójfazowych oraz ich przegrzewaniem.

- Migotanie światła (flicker) – wahania jasności oświetlenia świadczą o fluktuacjach napięcia, które negatywnie wpływają na czułe urządzenia elektroniczne.

Jak często przeprowadzać analizę i jakie są najlepsze praktyki?

Jakość zasilania może się zmieniać w wyniku modernizacji parku maszynowego, modyfikacji procesów produkcyjnych oraz prac realizowanych przez dostawcę energii. Dlatego analizę jakości zasilania należy przeprowadzać regularnie – najlepiej co najmniej raz w roku, w ramach prewencyjnego utrzymania ruchu. Konieczne jest również wykonanie pomiarów po każdej modernizacji, szczególnie po instalacji nowych odbiorników lub rozbudowie instalacji elektrycznej. Analizę warto także przeprowadzić w odpowiedzi na incydenty, takie jak awarie, przestoje lub inne niepokojące objawy w pracy urządzeń.

Podsumowanie – inwestycja, która się zwraca

Prawidłowo przeprowadzona analiza jakości zasilania stanowi fundament skutecznego zarządzania ryzykiem technologicznym w przedsiębiorstwie. Proces ten, obejmujący planowanie, precyzyjne pomiary oraz ekspercką interpretację wyników, umożliwia identyfikację zagrożeń i wdrożenie działań naprawczych. Inwestycja w wysoką jakość zasilania przekłada się bezpośrednio na niezawodność produkcji, wydłużenie żywotności urządzeń oraz optymalizację kosztów operacyjnych. Na co dzień wspieramy zakłady przemysłowe, które mierzą się z podobnymi wyzwaniami – przygotowujemy analizy, wdrażamy rozwiązania i pomagamy utrzymać stabilność zasilania na każdym etapie produkcji. Chcesz dowiedzieć się więcej lub skorzystać z naszych usług? Zapraszamy do kontaktu!